Tanszékünk rendszeresen részt vesz a magyarországi járműgyárak partnereként a belsőégésű motorok gyártástechnológiájának fejlesztésében. Az elmúlt években számos olyan együttműködés részesei lehettünk, amelyek eredményei hozzájárultak a motorgyártás javításához, és a gyártás közben felmerülő kérdések megoldásához. Együttműködésünk egyik tárgya a vezérműtengelyek gyártástechnológiájának javítása volt, ahol a gyártott tengelyek kevesebb, mint 1%-án a gyártás közben repedések jelentek meg. A projekt részeként sikerült feltárni a hiba okát, és a javasolt változtatásokkal megszüntetni azt.

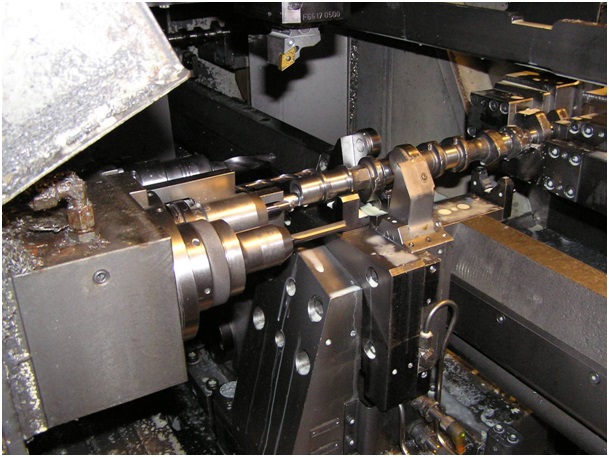

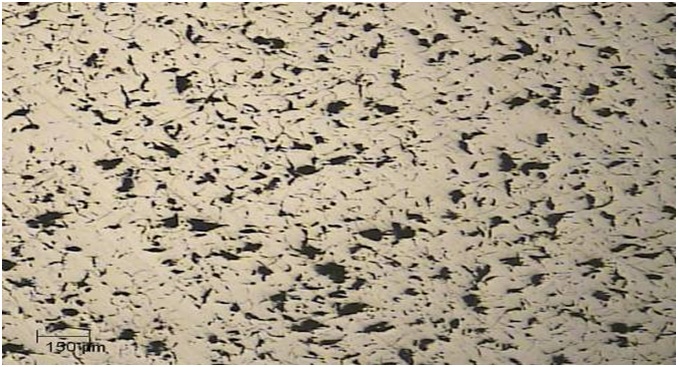

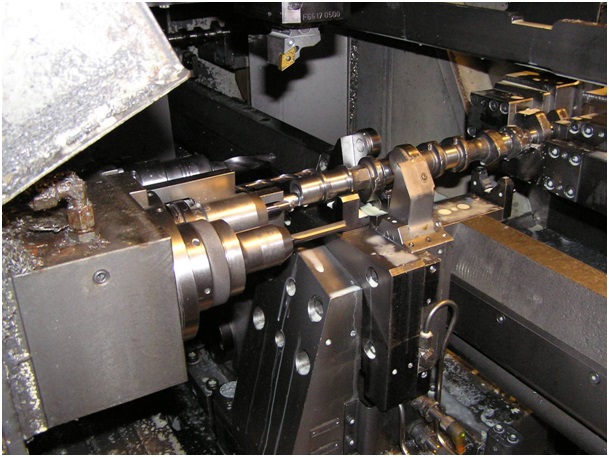

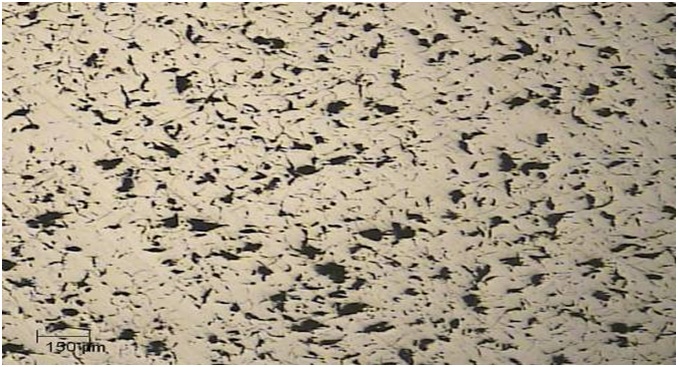

A projekt részeként megvizsgáltuk a vezérműtengely kémiai összetételét, mikroszerkezetét, geometriáját. Ellenőriztük az alkatrész geometriai tűréseit, keménységét, és szövetszerkezetét, majd javaslatot tettünk a tengely öntési technológiájának felülvizsgálatára és javítására, illetve más anyagtípus felhasználására a tengelyhez. Ezt követően a forgácsolási technológia felülvizsgálata következett, ahol az alkalmazott szerszámok, befogások és forgácsolási műveletek elemzésével sikerült feltárni a hiba keletkezésének okát. A vizsgálat során meghatároztuk a kritikus forgácsolási művelet alatt a darabban ébredő erőket és nyomatékokat, valamint a befogási módból adódó merevségi problémákat. A projekt eredményeként javaslatot tettünk a forgácsolási technológia módosítására: a befogási mód javítására, a megmunkálás során alkalmazott fordulatszám változtatására a forgácsolási műveletek sorrendjének módosítására. Az általunk javasolt és bevezetett változtatások határa a selejtarányt tovább csökkentettük, a darabok minőségét pedig javítottuk.

Research on crankshaft crack conditions

Our department is a regular partner of the Hungarian vehicle manufacturers in the field of engine manufacturing technology development. In recent years we took part in several cooperation with vehicle manufacturers. The results of these projects contributed to the improvement of engine manufacturing and to the solution of manufacturing difficulties. One of our projects aimed to develop the manufacturing technology of crankshafts, where a crack appeared on less than 1% of the parts during manufacturing. During the cooperation we succeeded in identification of the failure reason and in terminate them by proposed modifications.

As a part of the project we investigated the chemical composition, the microstructure and the geometry of the camshaft. We verified the geometrical tolerances, the hardness of the part and we proposed the supervision and improvement of the moulding technology, and proposed to use other material type for the camshaft as well. Thereafter the cutting technology was supervised where the reason of the failure was successfully identified by analysing the applied tools, constraints and cutting operations. In the course of the investigation we defined the forces and torques arising during critical cutting operation, and the stiffness problems caused by the applied constraints. As a result of the project we made recommendations to modify cutting technology: to improve the constraints, to modify the applied revolution and the order of cutting operations. Due to recommended and introduced modifications we decreased successfully the number of scrap and improved part quality.